1. 射出成形の原理

追加粒状または粉末状のプラスチック射出成形機のホッパーに送られ、プラスチックは加熱・溶融され、流動状態を維持します。その後、一定の圧力下で密閉された金型に射出されます。冷却・成形後、溶融したプラスチックは固化し、目的のプラスチック部品となります。

2. 射出成形の特徴

射出成形は生産サイクルが短く、生産性が高いという利点があります。複雑な形状、大型サイズ、多様なインサート部品など、他のプラスチック成形方法では実現が難しいプラスチック部品を射出成形で製造できます。また、射出成形は、射出、脱型、ゲートカットなどの製造工程において自動化が容易なため、広く利用されています。

2.1 利点:

成形サイクルが短く、生産効率が高く、自動化が容易で、複雑な形状、正確な寸法、金属または非金属インサートを備えたプラスチック部品の成形が可能で、製品品質が安定しており、適応性が広い

2.2 デメリット:

射出成形装置の価格は比較的高く、射出成形金型の構造は複雑で、生産コストが高く、生産サイクルが長く、単一または少量のプラスチック部品の生産には適していません。

3. 応用

一部の熱可塑性材料(フッ素樹脂)を除き、ほぼすべての熱可塑性材料は射出成形法で製造できます。射出成形は熱可塑性材料の成形だけでなく、熱硬化性プラスチックの成形にも効果的に適用されています。

現在、その成形品はプラスチック製品全体の20~30%を占めています。射出成形プラスチック部品の範囲をさらに拡大するため、高精度プラスチック部品の精密射出成形、複合カラープラスチック部品の多色射出成形、内外の異なる材料で構成されたサンドイッチプラスチック部品のサンドイッチ射出成形、光学透明プラスチック部品の射出圧縮成形など、特殊な性能や構造要件を持つプラスチック部品の成形に特化した射出成形技術が開発されています。

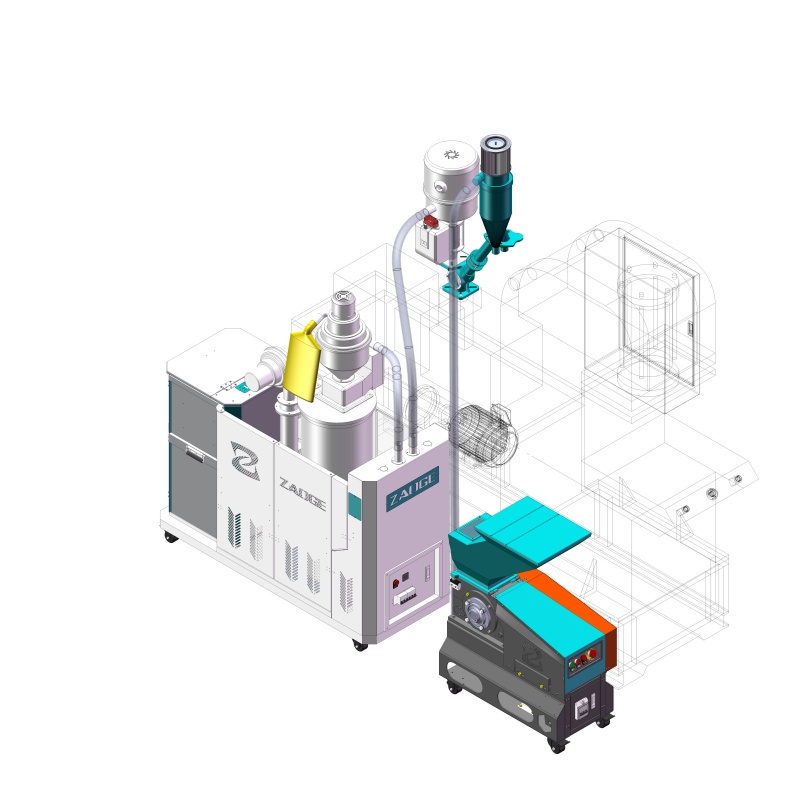

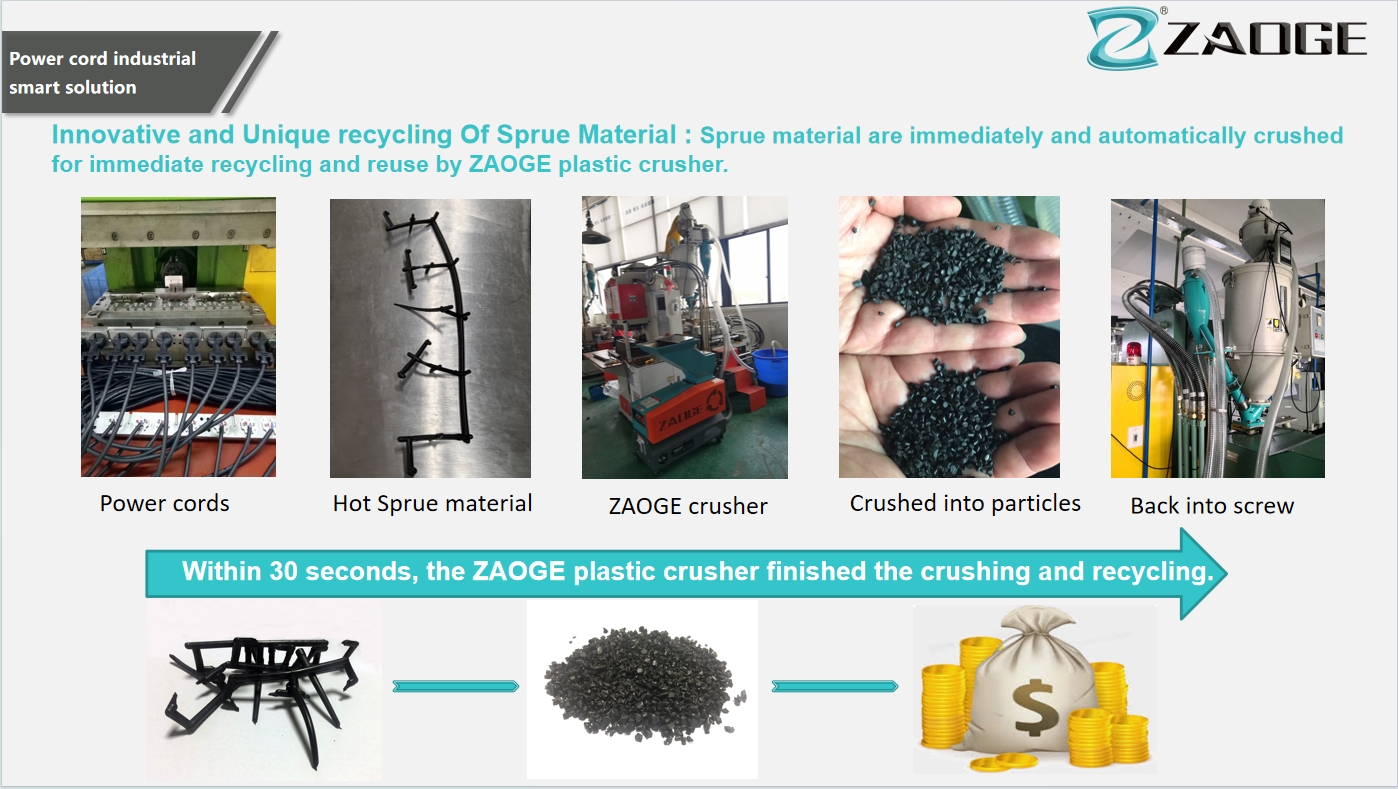

ZAOGE自動熱破砕環境保護利用ソリューション軟質プラスチック専用

ZAOGE プラスチッククラッシャーデータケーブル、プラグケーブル、ケーブルケーブル、新エネルギー、フレキシブル製品成形(PVC、PP、PE、TPE、TPU、その他の柔らかい内部プラスチックなど)の分野に適しています。

投稿日時: 2024年5月13日